Los sensores son los elementos más comunes presentes en todos los procesos industriales, y cada día es mas importante contar con sensores mas especializados y que puedan entregarnos mas información, es asi como nacen los «Smart Process Sensors» o sensores inteligentes de proceso.

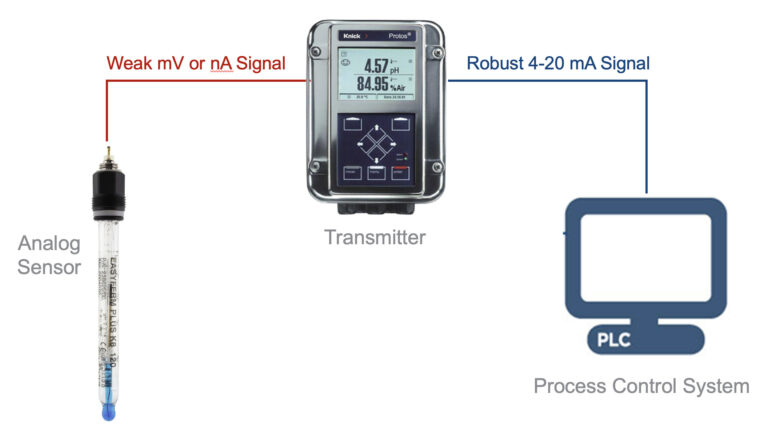

La mayoría de los sensores tradicionales se basan en una señal de salida analógica que corresponde a la medición. Algunos ejemplos de estos productos incluyen sensores de pH analógicos, que emiten una señal de milivoltios de alta impedancia o sensores de oxígeno disuelto que utilizan una salida de corriente de nanoamperios. Estos productos requieren un transmisor con un amplificador interno que aumente las señales de estos sensores. El transmisor también proporciona una visualización localizada y convierte la señal en la bien conocida salida de corriente de 4 a 20 mA que puede ser utilizada por el sistema de control de procesos.

Con el avance del tiempo y la tecnología, los sensores comenzaron un proceso de innovación donde muchas compañias comenzaron a crear dispositivos con protocoles propietarios pero que ya incursionaban en la transmisión de datos digitales.

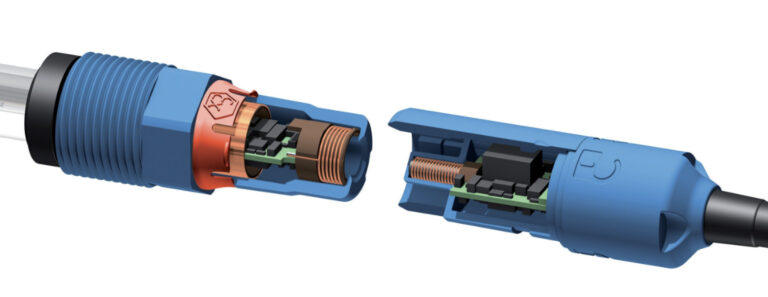

En el año 2004 llegó al mercado la tecnología Memosens. Este fue el primer intento de convertir la señal analógica sensible en una señal digital. La electrónica se colocó en la parte superior del sensor y el conector de cableado para crear una interfaz digital. Pronto siguieron otras tecnologías de sensores digitales.

Los sensores digitales, o sensores inteligentes, como se les suele llamar, brindan muchos beneficios al usuario. La conversión de analógico a digital elimina la necesidad de amplificar la señal en el transmisor. El resultado son datos sin los problemas de ruido y error que se encuentran en los sensores analógicos.

Al proporcionar componentes electrónicos en el sensor, la calibración podría realizarse en el laboratorio y almacenarse en el sensor antes de la instalación en el proceso.

Este almacenamiento de datos permitió al usuario ver calibraciones anteriores e información sobre la vida útil del sensor. Esta es información valiosa para el mantenimiento preventivo del sensor o para reemplazarlo antes de que falle.

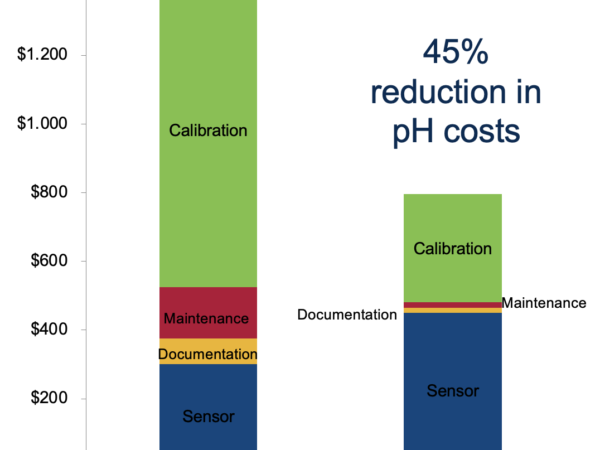

Aquí hay una comparación del costo del ciclo de vida de un sensor de pH analógico frente a un sensor digital en 15 lotes de producción. Mientras que el costo del sensor (en azul) es un poco más alto para el sensor digital. La capacidad de calibrar en el laboratorio versus en el campo, la resolución de problemas simplificada, el mantenimiento y la documentación se suman a un ahorro de costos estimado del 45% durante la vida útil del sensor digital.

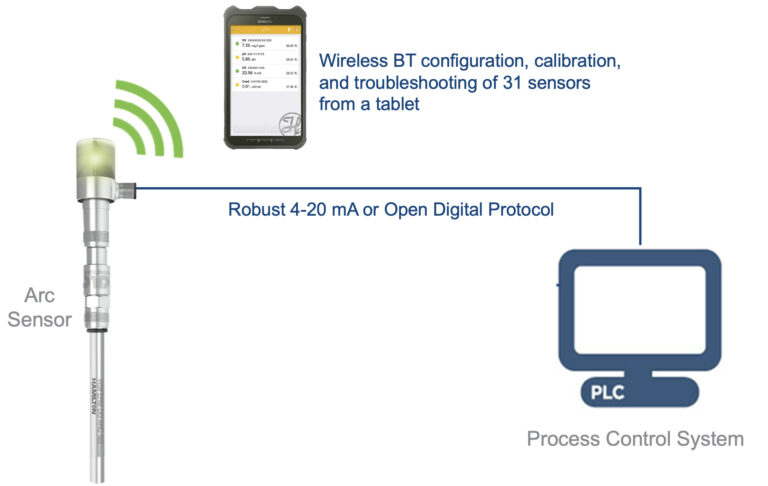

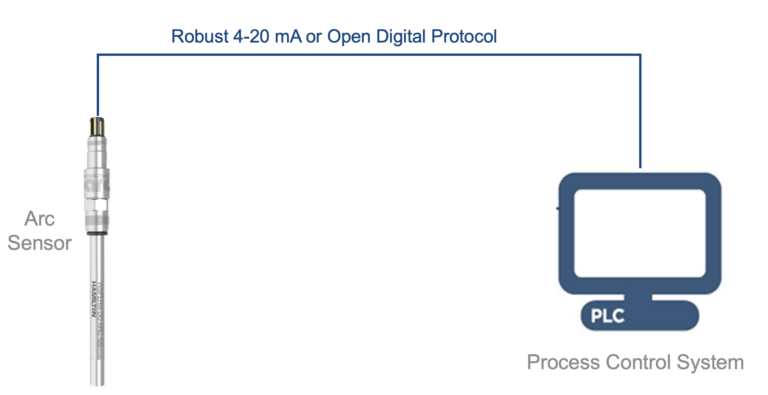

Los sensores inteligentes de proceso, ahora no requieren de sistemas intermedios de acondicionamiento de señales, ni tampoco de largos tiempos de comisionamiento en proceso, ya que la capacidad de comunicar información de proceso e información del sensor como su calibracion le permite optimizar su instalación independiente de las condiciones. Junto con esto, los datos de diagnostico no solo pueden ser revisados por medio de la red, sino que tambien los operarios, durante la operación del sistema, pueden visualizar las variables asi como el estado de medición y funcionamiento de los sensores incluso utilizando tecnología Bluetooth.